Время работы: 08:00 - 16:30 UTC+7 Барнаул

Комплексные решения по паллетированию

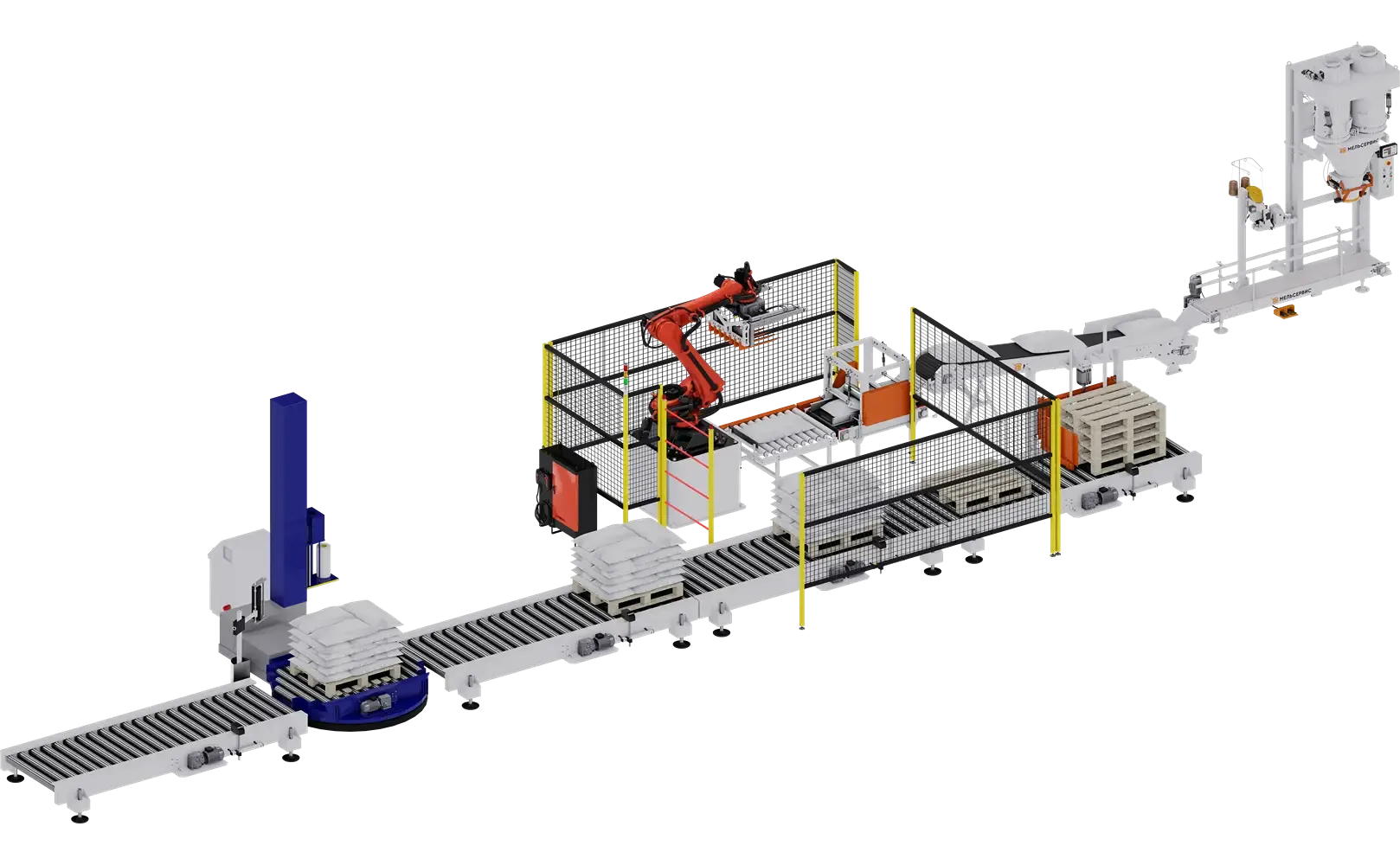

«МельСервис» занимается не только установкой роботов, но и в полном объёме может разработать и изготовить всё сопутствующее оборудование, связанное с фасовкой сыпучих материалов в мешки, передачей их по транспортным системам от участка фасовки до участка паллетирования.

Как мы создаем наши роботизированные технические комплексы (РТК).

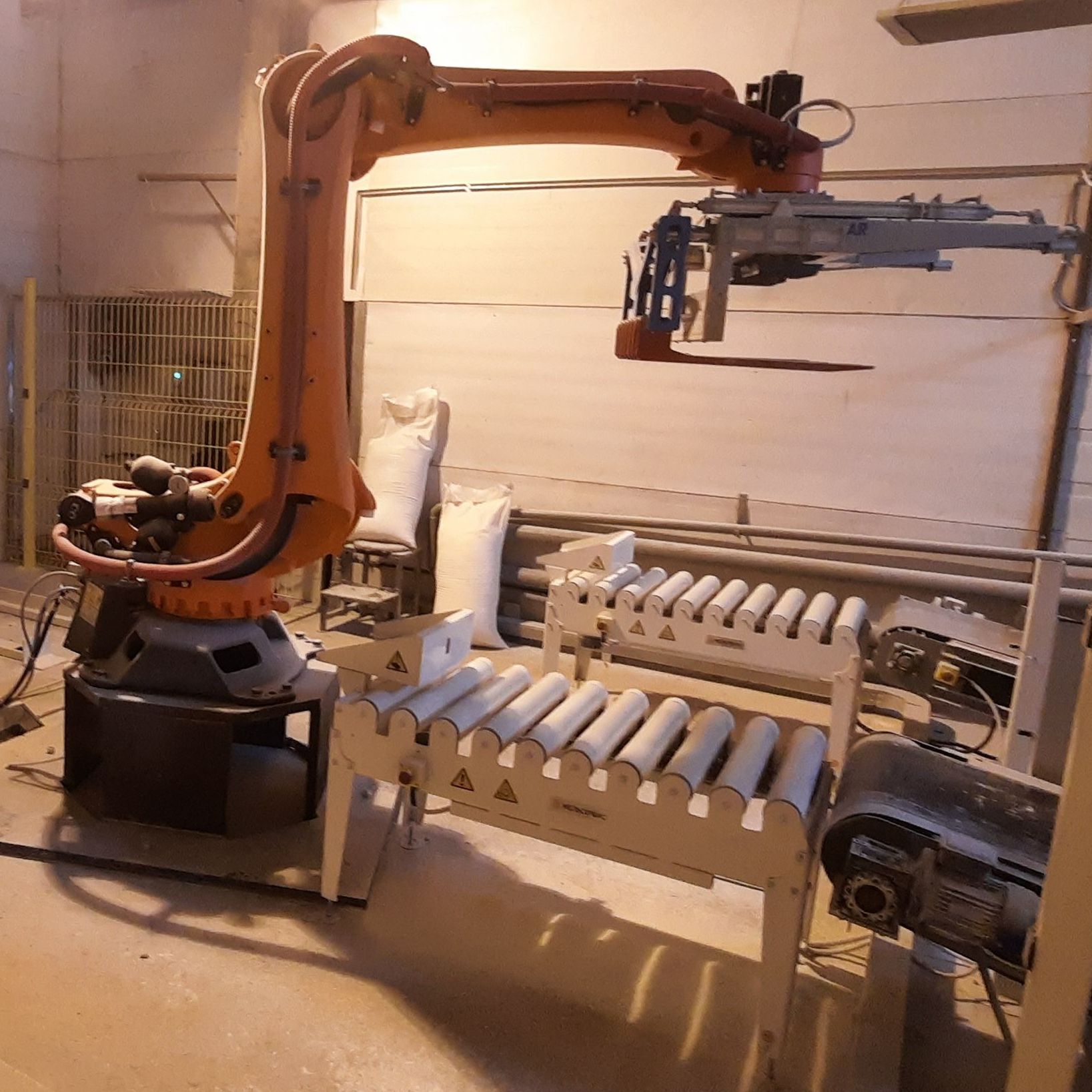

3. Подбор робота-паллетайзера модельного ряда KUKA Quantec KR.

KUKA предлагает самый широкий ассортимент роботов-паллетоукладчиков на рынке – для укладки на паллеты и снятия с паллет грузов от 40 до 240кг с радиусом действия до 3601 мм. Лучшее решение для мешковых и тарных грузов.

Контроллеры KUKA KR C4.

Все линейки контроллеров от KUKA – это современные надежные решения, разработанные не только с учетом текущих возможностей роботов, но и с прицелом на их дальнейшее развитие. Заказчик может быть уверенным в том, что решение прослужит долго и не устареет уже через несколько лет.

Все оборудование построено на современной элементной базе, поэтому обеспечивает высокий уровень точности и скорости работы.

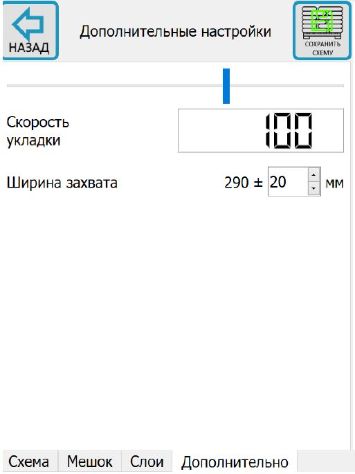

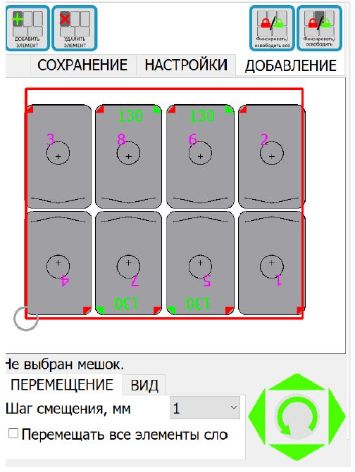

Удобные, интуитивно понятные интерфейсы для минимизации периода обучения операторов. Быстрое и легкое обслуживание.

Инновационные программные функции и новая концепция вентилятора для оптимизированной энергоэффективности. Система охлаждения не требует техобслуживания.

Подключение внешних носителей и периферии через USB интерфейс.

Пульт KUKA smartPAD.

Удобное управление роботом в сложных промышленных условиях

Устойчивый к царапинам, яркий ёмкостной сенсорный дисплей 8,4". Встроенные протекторы обеспечивают максимальную защиту пульта в случае падения. Класс защиты IP-54.

Простое перемещение робота с помощью эргономичной 6D-мыши, отдельные клавиши управления осями.

Интуитивно понятный пользовательский интерфейс позволяет пользователям с небольшими опытом и требовательным пользователям работать легко, быстро и эффективно с минимальным уровнем подготовки.

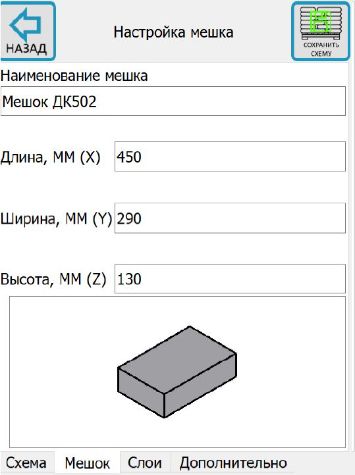

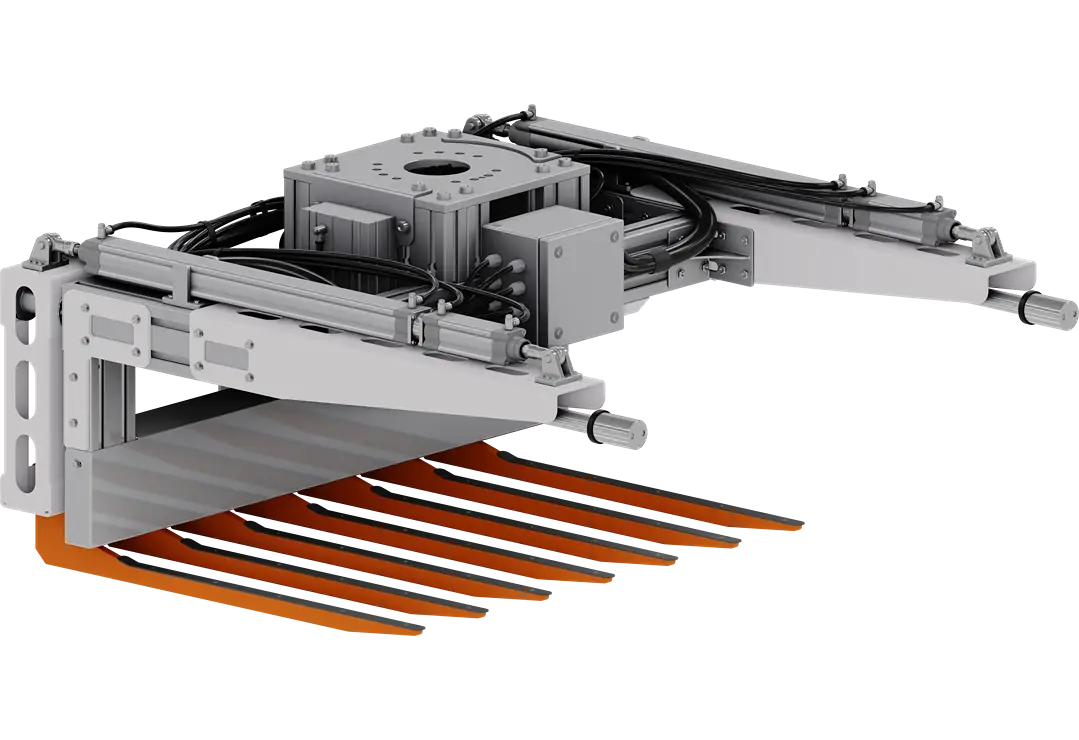

4. Изготовление захвата для конкретного вида продукции и упаковки.

Захват - ключевой элемент линии паллетирования. От его конструкции напрямую зависит, насколько сохранным будет продукт, как аккуратно и устойчиво будет сформирована паллета и насколько производительным будет РТК.

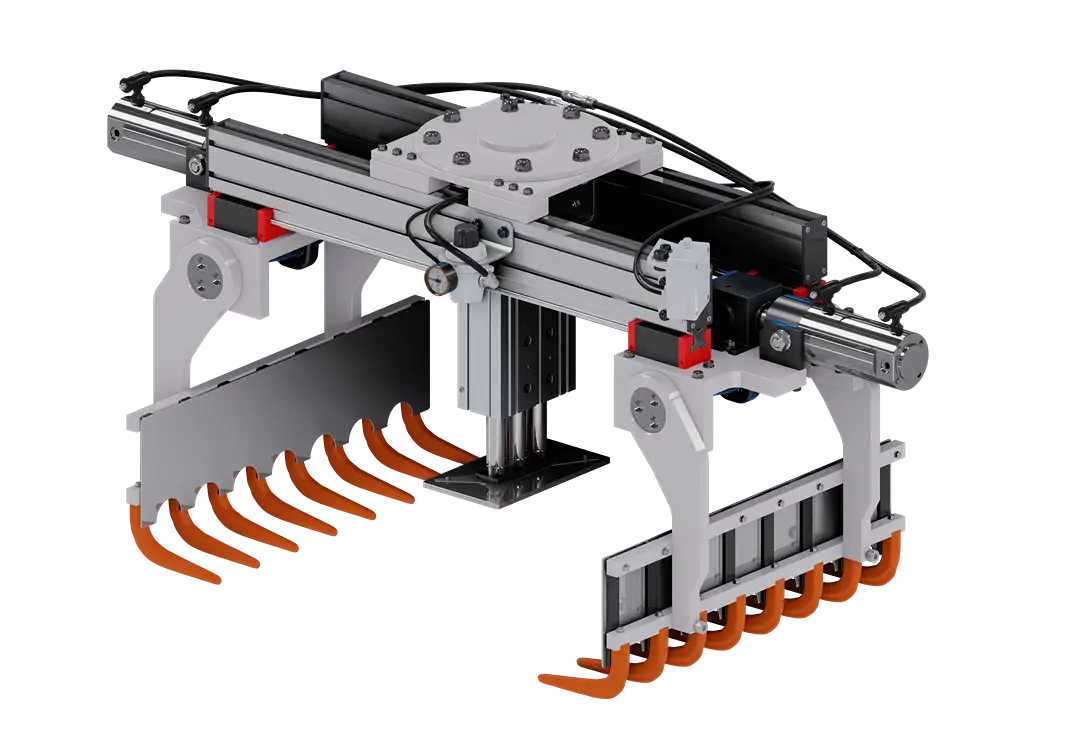

Одновильный захват.

Захват пневматический с нижним подхватом позволяет укладывать неуплотненные мешки различных габаритов, обслуживать несколько рабочих зон.Прижимная пластина гарантирует позиционную фиксацию мешка при укладке

Двухвильный захват.

Разработанный специально для уплотненных мешков высокопроизводительный механический захват переносит мешок с помощью пневматически синхронизированных движений.

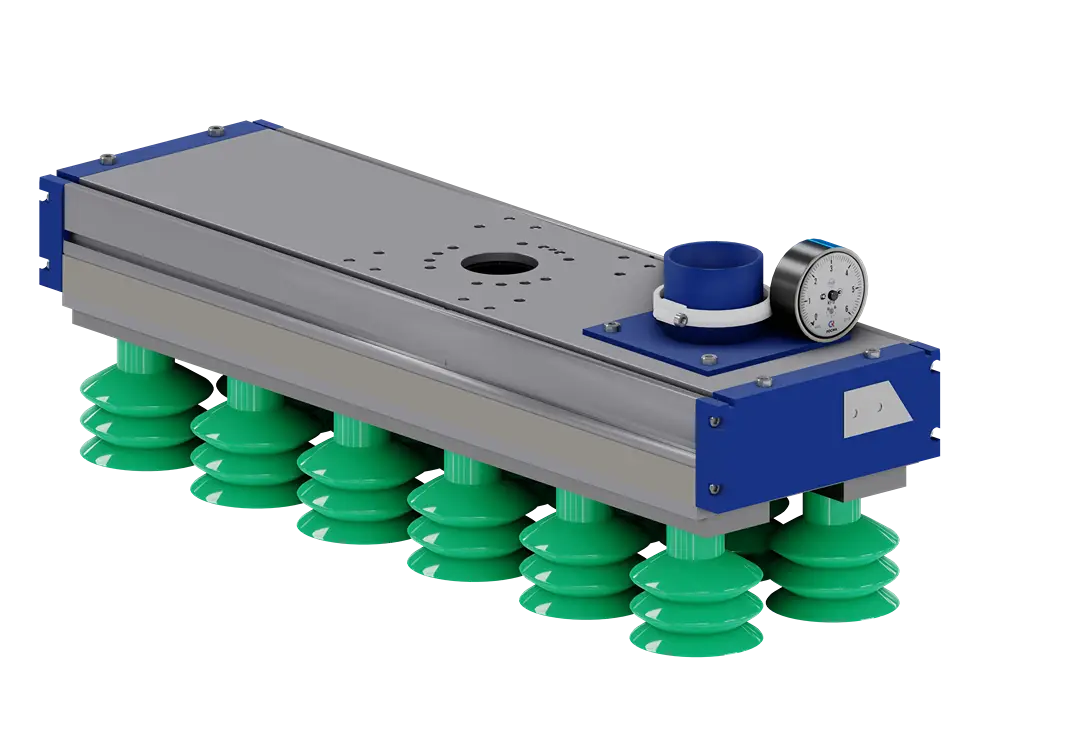

Вакуумный захват.

Захват вакуумного принципа действия предназначен для укладки продукции в картонных коробках, бумажных, полиэтиленовых мешках на поддон при помощи присосок.

5. Комплектация необходимым оборудованием.

Благодаря собственному конструкторскому отделу и развитым производственным мощностям, мы предлагаем полный комплект сопутствующего оборудования "под ключ".

Станции центрирования поддонов

Подача пустых и отведение наполненных паллет осуществляется вилочным погрузчиком.

Комплектуется датчиком наличия поддона.

Возможен адаптивный вариант для универсального использования с несколькими типоразмерами паллет.

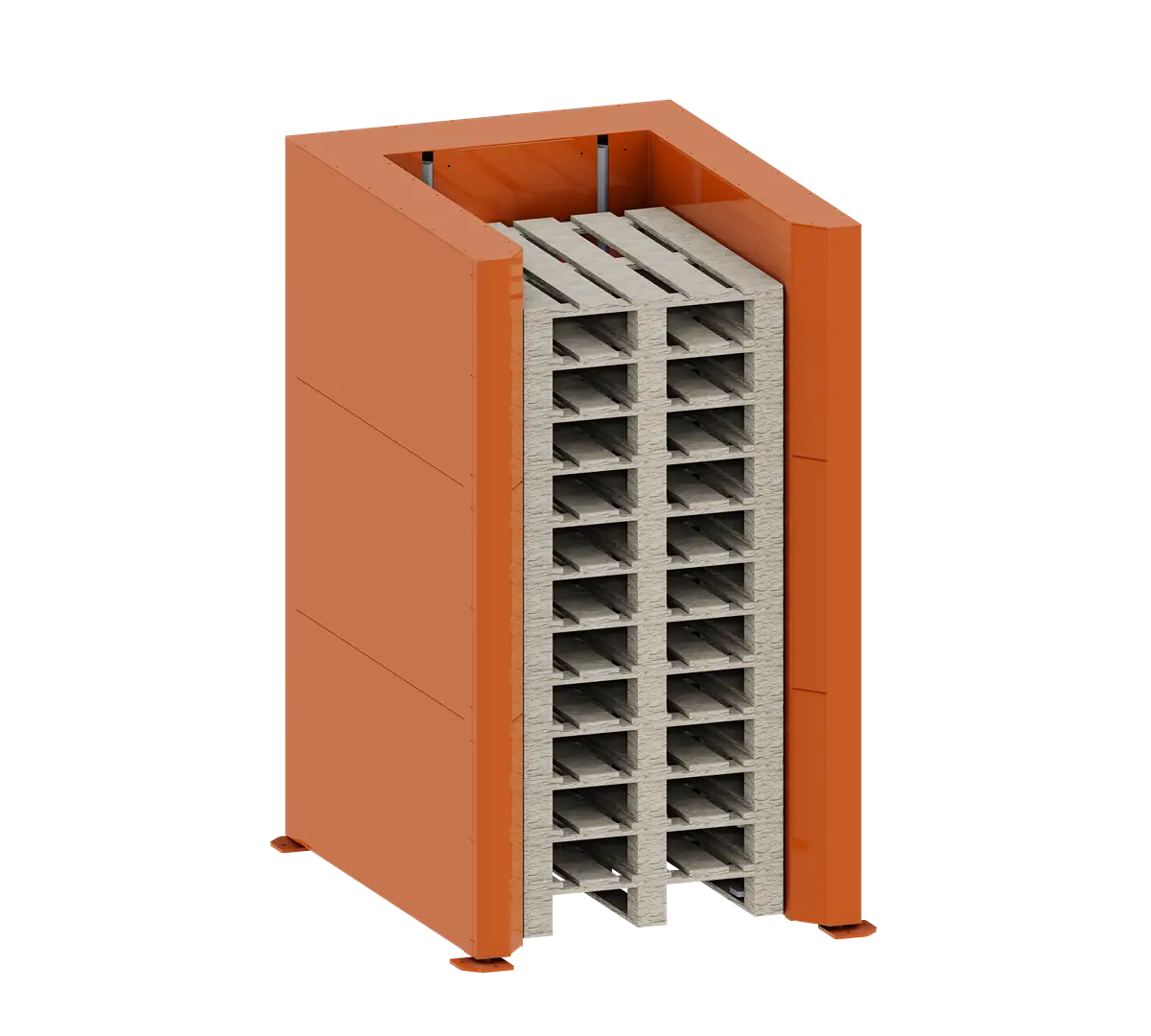

Накопитель паллет

Полуавтоматический магазин паллет решает проблему укладки и штабелирования поддонов, облегчает труд работников, а также экономит пространство и обеспечивает порядок в производственно-складских помещениях.

Создает необходимый буфер для хранения паллет, обеспечивая полуавтоматическую выдачу и прием поддонов.

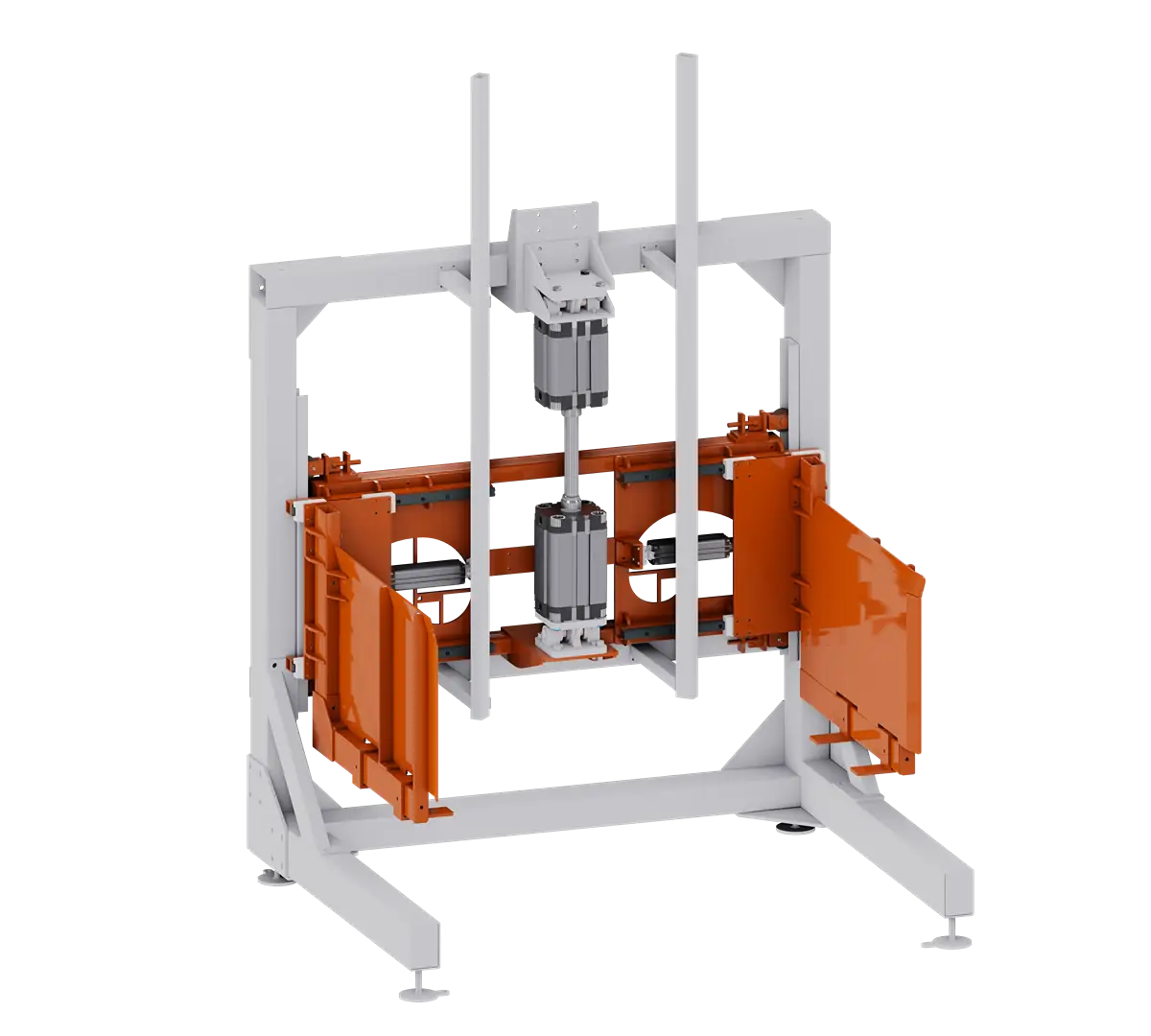

Диспенсер паллет

Автоматический диспенсер паллет — это наиболее производительное решение, обеспечивающее непрерывную подачу паллет в зону укладки без привлечения ручного труда.

Выдача паллеты осуществляется поштучно на цепные конвейеры и рольганги. Конструктив может быть выполнен с пневмо- или электро- приводами.

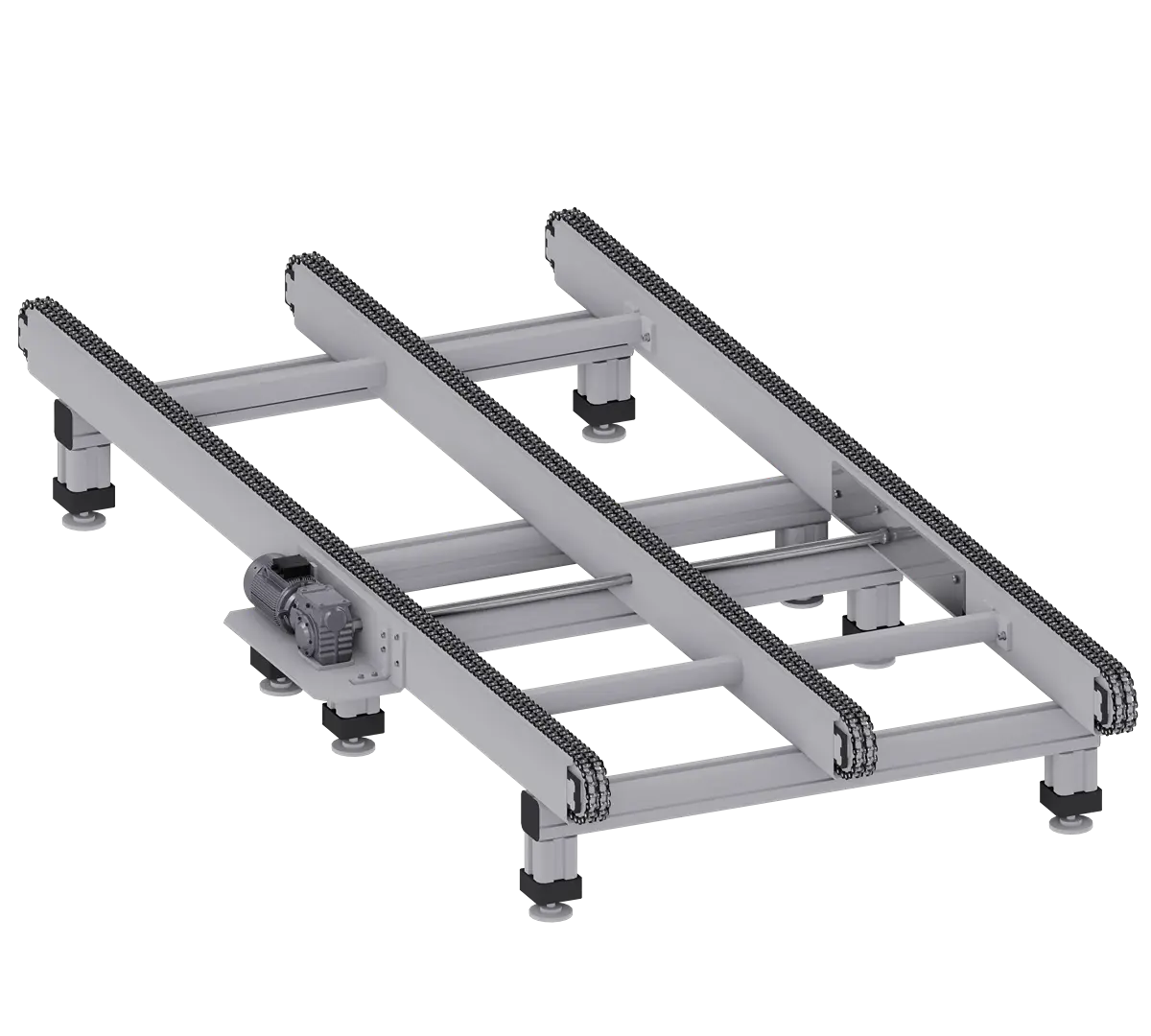

Цепной конвейер

Цепной конвейер используется для горизонтального перемещения наполненных и пустых поддонов за счет приводных цепных дорожек.

При использовании паллет с различными размерами можно использовать цепной конвейер с различным количеством цепных дорожек.

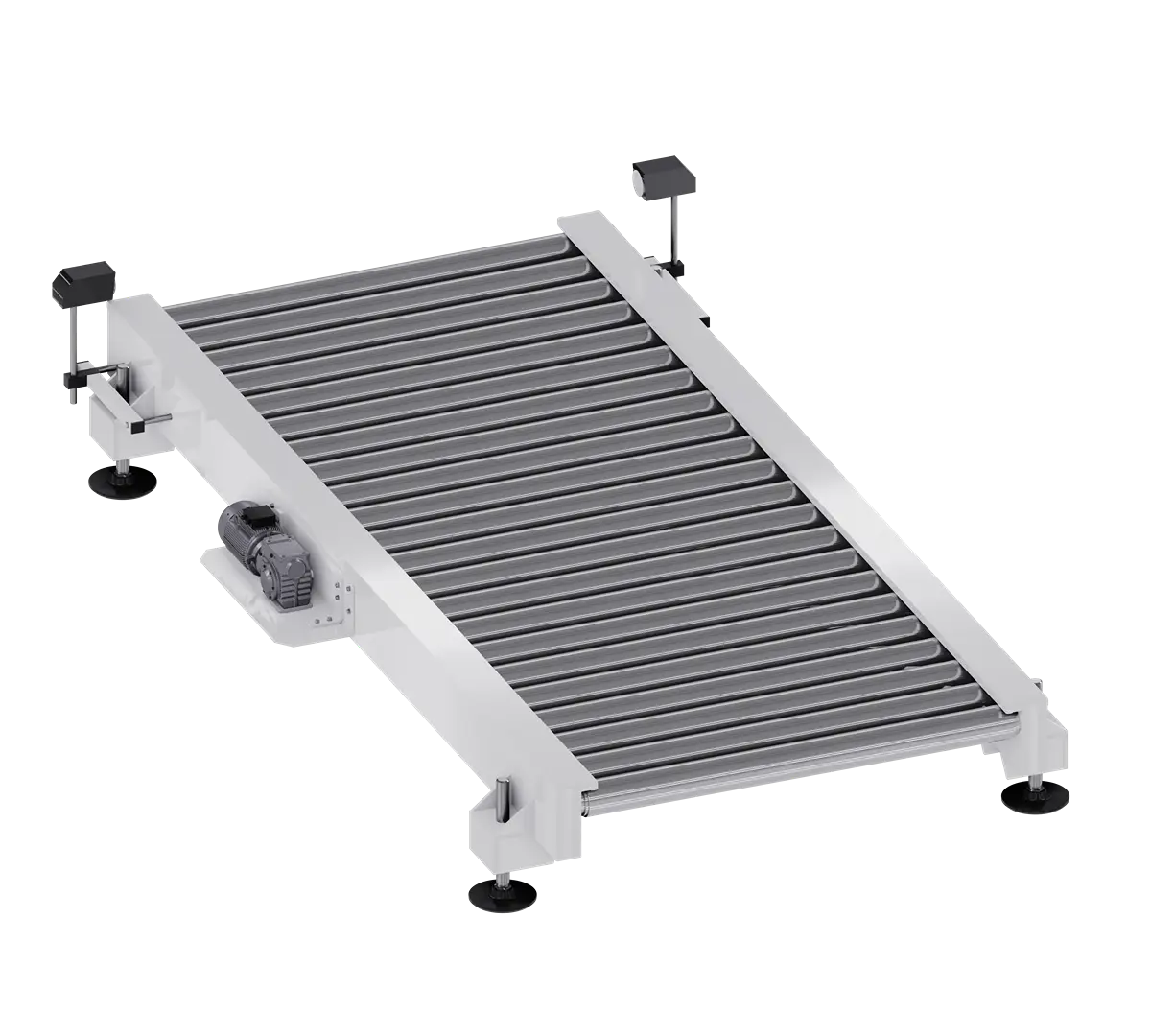

Роликовый конвейер

Автоматическая подача или отведение пустых и наполненных паллет.

Роликовый конвейер может накапливать любое необходимое количество паллет.

Возможен гравитационный принцип подачи паллет (без электропривода).

Кросс-конвейер

Предназначен для соединения потоков цепных и роликовых конвейеров под прямым углом.

Могут иметь как электромеханический так и пневматический привод перегрузки.

Подающий тактовый конвейер

Ленточные или роликовые конвейеры предназначены для подачи мешков и тарных грузов на конвейер съема.

Подача продукта осуществляется в соответствии с заданным циклом ("тактами") по датчикам положения груза.

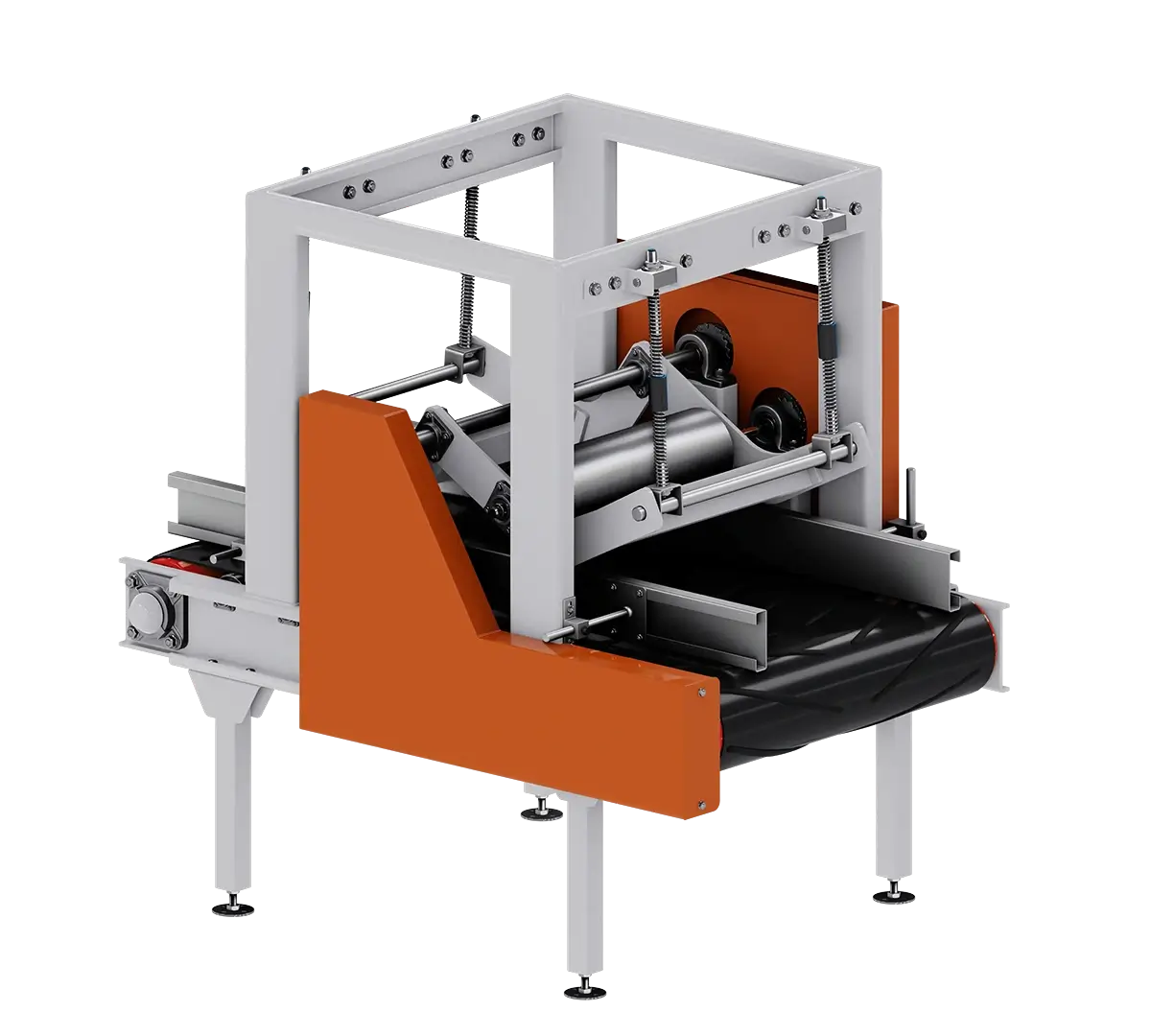

Конвейер формирования (прокатки) мешка

Собственная конструкторская разработка, которая прошла проверку временем на различных видах продукции.

Предназначен для придания заданной плоской формы мешкам, что гарантирует устойчивую рядную укладку.

Конвейер съема

Роликовый конвейер съема (пик-поинт), предназначен для позиционирования и съема мешка и адаптирован под конкретный вид захвата.

Использование датчиков положения мешка позволяет синхронизировать их работу с тактовым конвейером подачи и захватом.

Полуавтоматический паллетообмотчик

Для упаковки используют эластичную стрейч-пленку, которая предотвращает смещение продукции с паллет, защищает от механических повреждений, несанкционированного вскрытия и воздействия внешних факторов.

Груз помещают на поддон и устанавливают на вращающуюся рабочую площадку устройства. Оператор прикрепляет начало стрейч-пленки к нижней части паллеты и запускает процесс обмотки. Платформа начинает плавное вращение с заранее установленной скоростью.

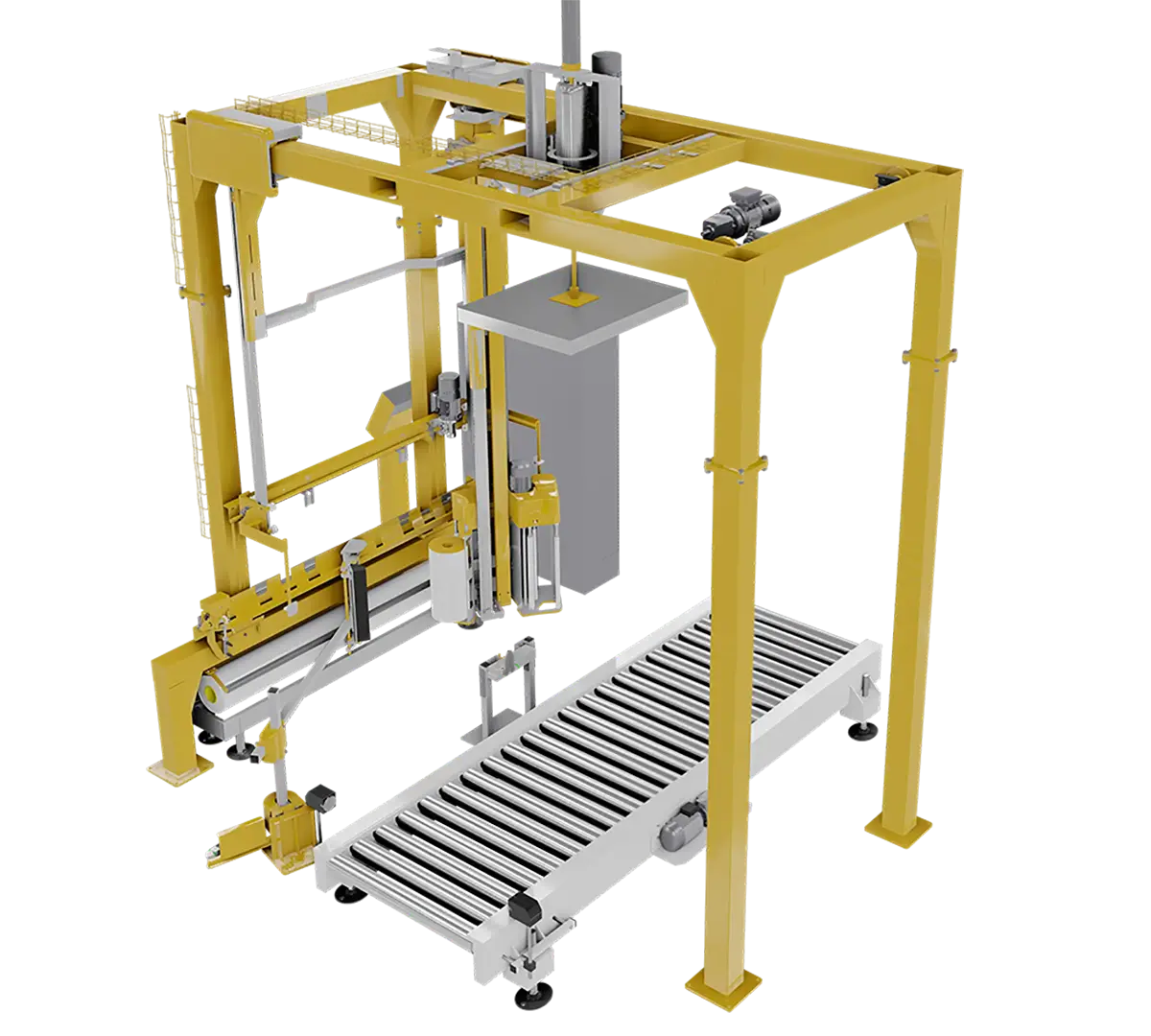

Автоматический паллетообмотчик

В автоматическом режиме производит зажим, упаковку, обрезку пленки и другие манипуляции самостоятельно в соответствии с установленной программой.

Участие человека в его работе ограничивается выбором режима работы перед стартом, периодической заменой кончающихся расходных материалов и общим наблюдением со стороны.

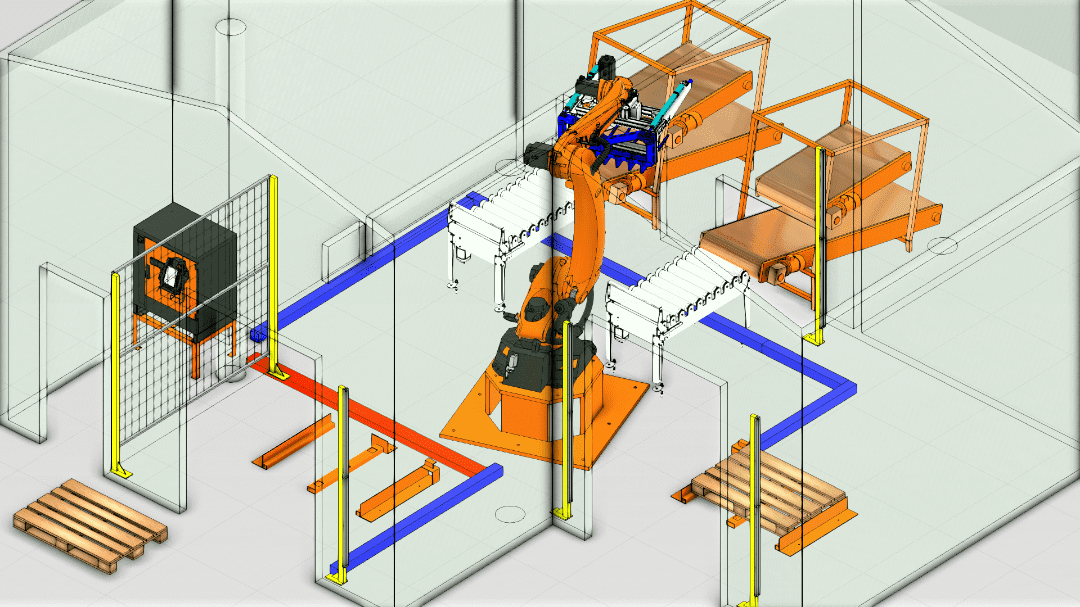

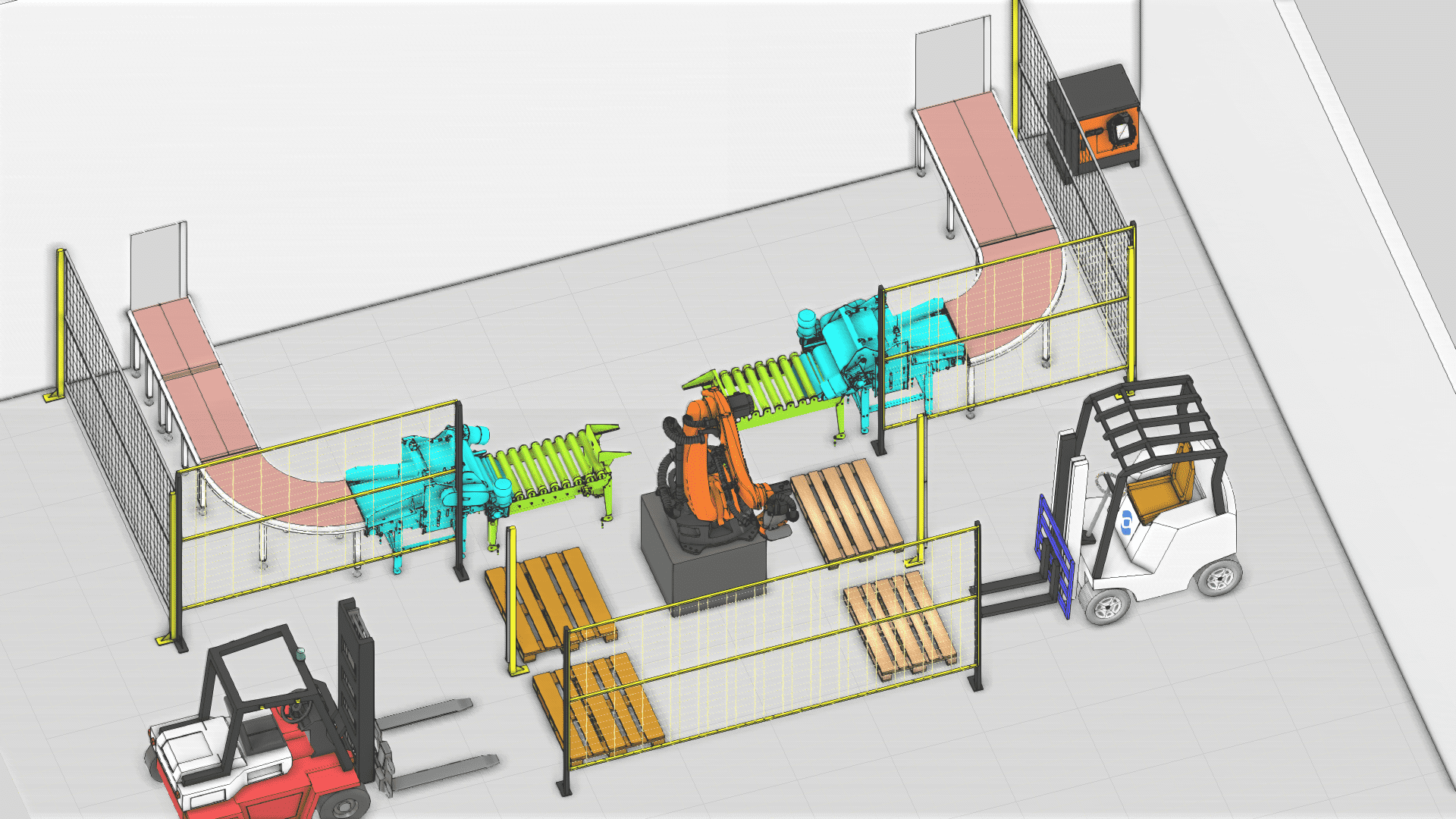

7. Безопасность участка - приоритет №1.

Применение датчиков и барьеров безопасности совместно с механическим ограждением для предотвращения доступа персонала в зону действия робота-штабелера.

Применяются световые барьеры «контроля доступа» в 3 или 4 луча, с высотой защиты 900 — 1200мм.

Действие защитных устройств гармонично «вписано» в автоматизированный технологический процесс

Сигналы отключения интегрированы в системы управления робота.

Комплексные проекты

"фасовка - паллетирование"

Примеры реализованных проектов.

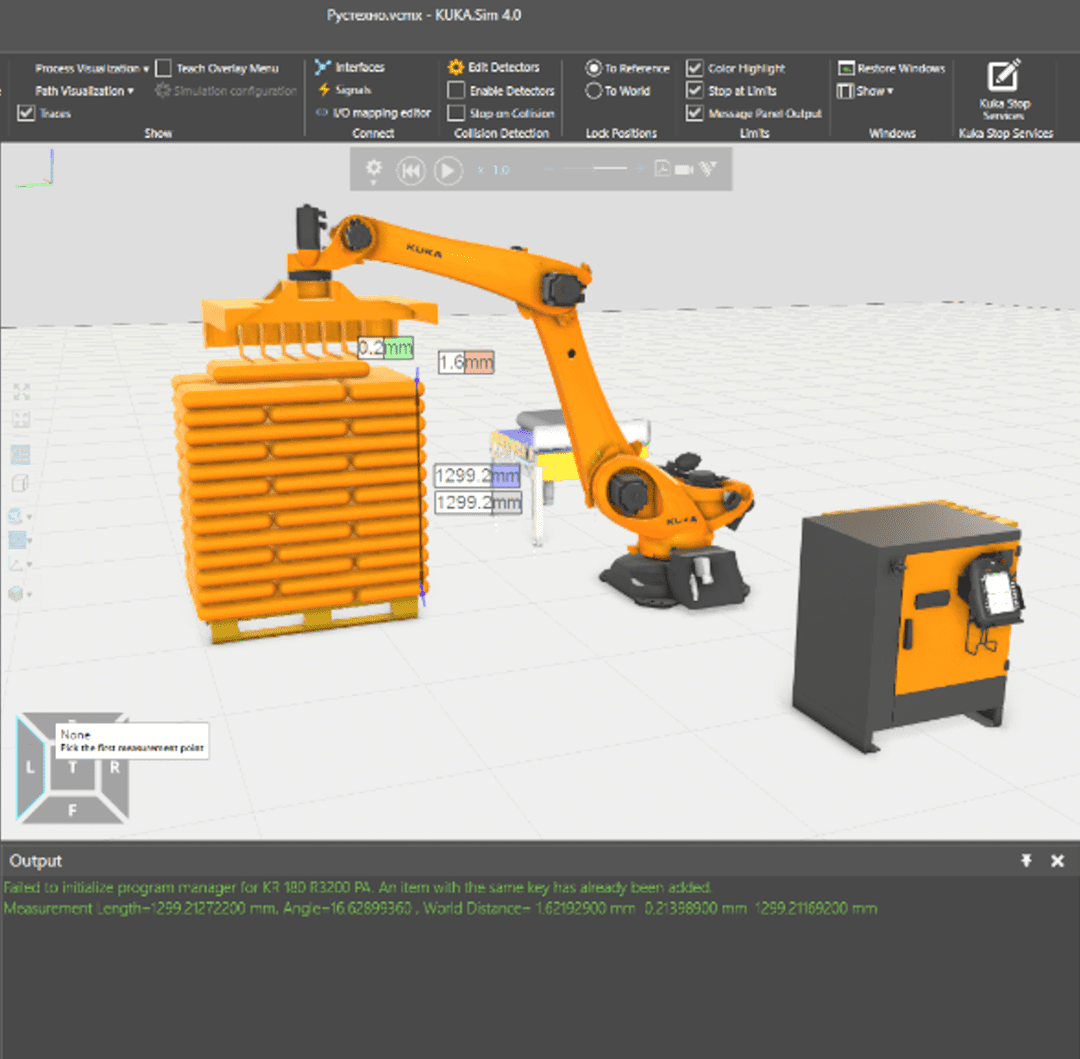

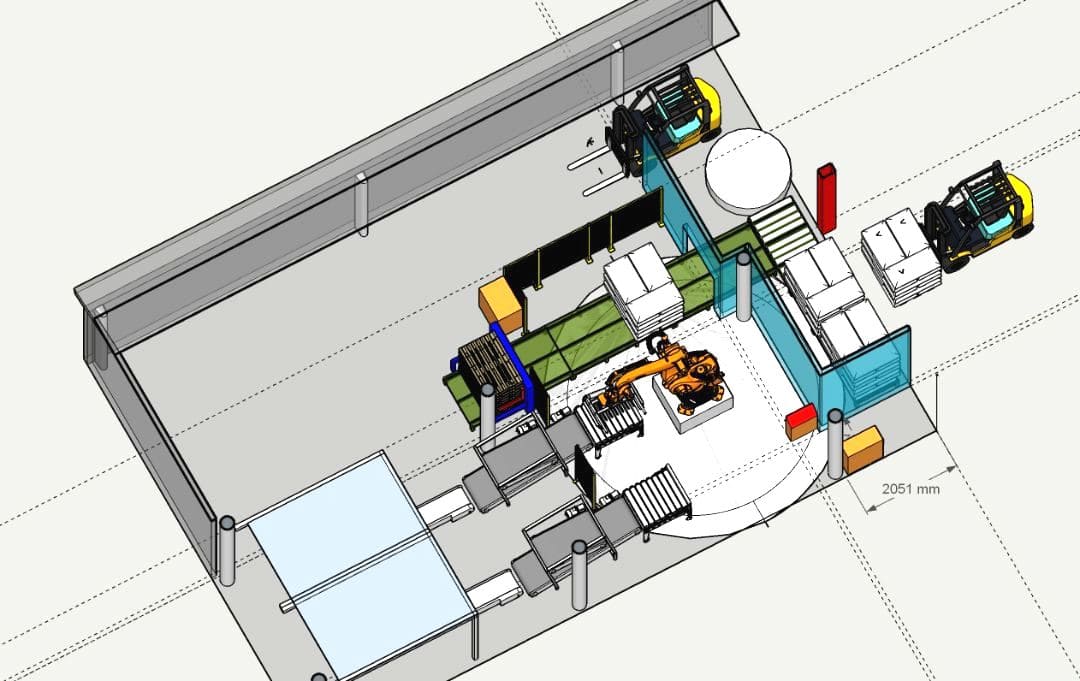

Первая в Cибири техно-демо площадка линии паллетирования на базе интегратора

Мы хорошо знакомы с производственной спецификой наших Заказчиков, поэтому для наглядной демонстрации создали базовое решение с учетом особенностей продукта и технологий:

Почему мы выбрали KUKA?

KUKA - #1 поставщик роботов в России.

МельСервис - официальный интегратор KUKA

Фокусное направление - паллетирование.

Мешковые и тарные грузы - область экспертизы МельСервис:

- 18 лет успешной работы

- 2086 единиц Оборудования запущено

- сотни реализованных проектов "под ключ"

- механизмы погрузки мешков МельСервис - №1 в СНГ

Специалисты МельСервис прошли обучение в сертифицированном центре KUKA College.

Сделать запрос на ТКП

Технические консультации, объемно-планировочные решения и подбор оборудования выполняются бесплатно.